محصولات دستهبندی: پمپ اسلاری

مشاهده تمام محصولات مرتبط با این دستهبندی و زیردستههای آن

درباره دستهبندی: پمپ اسلاری

پمپ اسلاری یک نوع پمپ صنعتی است که برای انتقال سیالات حاوی ذرات جامد طراحی شده است. این ذرات ممکن است شامل گل، لجن، شن، ماسه، دوغاب معدنی یا ترکیبات شیمیایی خورنده باشند. برخلاف پمپهای معمولی که فقط برای مایعات تمیز و بدون ذرات معلق کاربرد دارند، پمپ اسلاری قادر است مخلوطی از مایع و جامد را با ایمنی و کارایی بالا جابهجا کند. این پمپها به ویژه در محیطهایی با شرایط سخت، مانند معادن، کارخانههای سیمان، صنایع فولاد، نیروگاهها و تأسیسات فرآوری مواد معدنی بسیار پرکاربرد هستند.

در اصطلاح فنی، “اسلاری” به مایعی گفته میشود که حاوی ذرات جامد معلق باشد. این ترکیب معمولاً خاصیت سایندگی دارد و ممکن است باعث فرسایش سریع اجزای پمپ شود. به همین دلیل پمپ اسلاری با استفاده از متریال مقاوم در برابر سایش مانند آلیاژهای خاص یا پوششهای لاستیکی طراحی میشود تا بتواند در برابر خوردگی و فرسایش ناشی از ذرات جامد دوام بیاورد. ساختار داخلی این نوع پمپ معمولاً شامل پرههای تقویت شده، بدنه ضخیم و سیستم آببندی پیشرفته است.

پمپهای اسلاری به گونهای طراحی شدهاند که بتوانند جریان مداوم و پیوستهای از سیال غیرهمگن را بدون انسداد یا کاهش راندمان منتقل کنند. آنها معمولاً در دو نوع افقی و عمودی تولید میشوند و بسته به نوع اسلاری، هد مورد نیاز، دبی و شرایط عملیاتی، انتخاب و تنظیم میگردند.

از جمله ویژگیهای مهم پمپ اسلاری میتوان به تحمل بالا در برابر ذرات ساینده، عمر طولانی در شرایط سخت، قابلیت تعمیر و نگهداری آسان، و عملکرد قابلاعتماد در فشارهای بالا اشاره کرد. این پمپها نقش مهمی در جلوگیری از توقف خط تولید و افزایش بهرهوری در صنایع سنگین ایفا میکنند.

پمپ اسلاری به عنوان یکی از پرکاربردترین تجهیزات در صنایع سنگین، از اجزای متعددی تشکیل شده که هرکدام نقش مهمی در انتقال صحیح سیالات حاوی ذرات جامد ایفا میکنند. طراحی اجزای این پمپ به گونهای است که بتواند در برابر سایش، خوردگی، فشار بالا و شرایط سخت محیطی مقاومت داشته باشد.

- پروانه (Impeller)

پروانه یا ایمپلر، قلب تپندهی پمپ اسلاری محسوب میشود و وظیفه دارد انرژی مکانیکی را به انرژی حرکتی سیال تبدیل کند. این قطعه با چرخش سریع خود، اسلاری را به سمت خروجی هدایت میکند. پروانهها معمولاً از آلیاژهای مقاوم در برابر سایش یا لاستیکهای صنعتی ساخته میشوند و در انواع بسته، نیمه باز و باز طراحی میشوند. انتخاب نوع پروانه بسته به نوع سیال، میزان ذرات جامد و شرایط عملیاتی انجام میگیرد.

- محفظه پمپ (Casing)

محفظه یا بدنهی پمپ، بخش خارجی و محافظ پمپ است که علاوه بر حفظ ساختار کلی، وظیفه هدایت جریان و تحمل فشار داخلی را بر عهده دارد. محفظهها معمولاً از جنس فولاد ضد سایش یا چدن آلیاژی ساخته میشوند و در طراحیهای تک پوسته یا دو پوسته عرضه میشوند. ساختار مارپیچی یا حلزونی این بخش باعث کاهش تلفات انرژی و افزایش راندمان عملکردی پمپ میشود.

- لاینر یا پوشش داخلی (Liner)

لاینر، پوشش داخلی بدنهی پمپ است که از تماس مستقیم اسلاری با بدنه فلزی جلوگیری میکند. این پوشش میتواند از جنس لاستیک مقاوم، پلییورتان یا فلزات سخت باشد و معمولاً بهصورت ماژولار طراحی میشود تا در صورت فرسودگی به راحتی تعویض شود. استفاده از لاینر نقش کلیدی در افزایش طول عمر پمپ و کاهش هزینههای نگهداری دارد.

- شفت یا محور (Shaft)

شفت یا محور مرکزی پمپ، نیروی چرخشی تولید شده توسط موتور را به پروانه منتقل میکند. این قطعه باید دقیق و بالانس باشد تا از لرزش و اختلال عملکرد جلوگیری شود. شفت معمولاً از فولاد سخت کاریشده تولید میشود و برای افزایش دوام آن، از بوش یا روکشهای محافظ در برابر سایش استفاده میشود.

- سیستم آب بندی (Seal System)

یکی از مهمترین بخشهای هر پمپ اسلاری، سیستم آب بندی آن است. این سیستم مانع از نشت سیال به بیرون و ورود هوا یا آلودگی به داخل پمپ میشود. بسته به نوع کاربرد، ممکن است از پکینگ گلدانی، آببند مکانیکی یا سیستم آب بند خشک استفاده شود. انتخاب صحیح آببند در بهبود ایمنی، کاهش مصرف انرژی و جلوگیری از خرابی زودهنگام پمپ تأثیر زیادی دارد.

- یاتاقانها و محفظه یاتاقان (Bearings and Bearing Housing)

یاتاقانها به پایداری شفت کمک میکنند و مانع از حرکت جانبی یا لرزش آن میشوند. یاتاقانهای مرغوب، روانکاری مناسب و طراحی دقیق محفظه یاتاقان از عوامل مهم در عملکرد طولانی مدت پمپ اسلاری هستند. این بخش از پمپ باید بهگونهای طراحی شود که دسترسی آسان برای سرویس و نگهداری فراهم باشد.

- دهانه ورودی و خروجی (Inlet and Outlet)

این دو قسمت، مسیر ورود و خروج اسلاری به داخل و خارج از پمپ را مشخص میکنند. طراحی مناسب این بخشها باید به گونهای باشد که کمترین افت فشار و بیشترین راندمان جریان را فراهم کند. معمولاً از اتصالات مقاوم در برابر سایش و فشار بالا در این نقاط استفاده میشود.

پمپ اسلاری دستگاهی است که برای انتقال سیالات حاوی ذرات جامد طراحی شده و در صنایع مختلف مانند معدن، پتروشیمی، فولاد و نیروگاهها کاربرد فراوانی دارد. طرز کار این پمپها ترکیبی از اصول مکانیکی و هیدرودینامیکی است که امکان جابجایی مخلوطی از مایع و جامد را بدون آسیب به قطعات داخلی فراهم میکند

.

در مرحله اول، سیال ورودی که معمولاً شامل آب و ذرات جامد معلق است، از طریق دهانه مکش وارد پمپ میشود. با شروع به کار موتور، نیروی چرخشی به شفت منتقل شده و سپس به پروانه (ایمپلر) انتقال مییابد. پروانه با سرعت بالا میچرخد و انرژی گریز از مرکز ایجاد میکند.

این انرژی موجب میشود اسلاری به سمت بیرون پروانه حرکت کرده و فشار کافی برای هدایت آن به خروجی ایجاد شود. همزمان، ایجاد خلا نسبی در مرکز پروانه، موجب مکش مداوم اسلاری به داخل پمپ میگردد. این فرآیند تا زمانی که پمپ روشن است و جریان اسلاری وجود دارد، بهصورت پیوسته ادامه پیدا میکند.

•پروانه: نقش کلیدی در افزایش سرعت و فشار سیال دارد و با طراحی باز یا نیمه باز، امکان عبور ذرات جامد را فراهم میکند.

•کیسینگ یا محفظه پمپ: انرژی تولید شده را هدایت و متمرکز میکند تا جریان خروجی یکنواخت و با فشار مطلوب باشد.

•شفت و یاتاقان: حرکت مکانیکی را به اجزای گردان منتقل کرده و ثبات عملکرد پمپ را حفظ میکنند.

•سیستم آب بندی: از نشت اسلاری جلوگیری کرده و عملکرد ایمن دستگاه را تضمین میکند.

یکی از نکات مهم در طرز کار پمپ اسلاری، توانایی آن در انتقال ذرات جامد بدون انسداد و افت راندمان است. طراحی باز پروانه، عبور آسان ذرات بزرگتر را امکانپذیر میسازد. همچنین وجود لاینرهای مقاوم در برابر سایش، از استهلاک سریع پمپ جلوگیری کرده و باعث حفظ راندمان در بلندمدت میشود.

در پمپهای اسلاری صنعتی، معمولاً از متریال خاصی برای ساخت اجزا استفاده میشود تا در برابر سایش و خوردگی ناشی از ذرات جامد مقاومت کافی داشته باشند. همچنین، در برخی مدلها سیستم کنترل فشار و دمای ورودی وجود دارد تا از عملکرد خارج از محدوده استاندارد جلوگیری شود.

ویژگیهای فیزیکی سیال مانند غلظت، ویسکوزیته و اندازه ذرات، تأثیر مستقیم بر طرز کار پمپ دارند. به همین دلیل، انتخاب پمپ مناسب با مشخصات فرآیند، نقش کلیدی در عملکرد موفق و ماندگاری تجهیزات ایفا میکند. در شرایطی که اسلاری بسیار غلیظ باشد، ممکن است نیاز به استفاده از پمپ با پروانههای ویژه یا سرعت پایینتر باشد تا از آسیب به دستگاه جلوگیری شود.

پمپ اسلاری با توجه به نوع کاربری، نوع سیال، میزان ذرات جامد و شرایط عملیاتی در مدلهای مختلفی طراحی و تولید میشود. هر نوع از این پمپها برای شرایط خاصی بهینه شده و در صنایعی مثل معدن، فولاد، سیمان، نیروگاهها و صنایع شیمیایی کاربرد گسترده دارد.

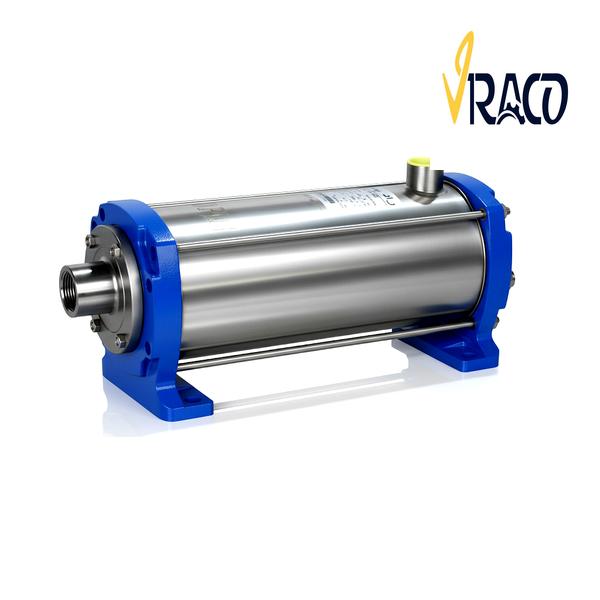

- پمپ اسلاری افقی

این نوع پمپ پرکاربردترین مدل در بین پمپهای انتقال اسلاری است و معمولاً روی شاسی نصب میشود. در پمپهای اسلاری افقی، پروانه بهصورت افقی درون محفظه قرار گرفته و شفت به صورت افقی به موتور متصل میشود. این پمپها مناسب برای انتقال دوغاب با ذرات بزرگ، سیال با ویسکوزیته بالا و فشار متوسط تا بالا هستند. در صنایع معدنی، زغال سنگ، شن و ماسه و کارخانههای سیمان بیشترین کاربرد را دارند.

- پمپ اسلاری عمودی

پمپهای اسلاری عمودی برای نصب در مخازن یا حوضچههایی با سطح پایین تر از پمپ طراحی شدهاند. شفت این پمپها بهصورت عمودی بوده و درون محفظه قرار نمیگیرد. این نوع پمپ بیشتر برای تخلیه اسلاری از حوضچههای ته نشینی، جمعآوری گل و لای یا اسلاریهای با غلظت متوسط استفاده میشود. طراحی عمودی باعث صرفه جویی در فضا و کاهش احتمال نشت سیال میشود.

- پمپ اسلاری زیرآبی (ساب مرسیبل)

پمپ اسلاری ساب مرسیبل یا غوطه ور، برای کار در محیطهای کاملاً مایع طراحی شده و به طور کامل درون اسلاری فرو میرود. این مدل دارای موتور ضدآب است و برای تخلیه چاه، انتقال اسلاری از منابع عمیق یا آبگیرهای صنعتی بسیار مناسب است. مقاومت بالا در برابر خوردگی و سایش، از ویژگیهای برجسته این پمپها است.

- پمپ اسلاری فشار بالا

پمپهایی که برای انتقال اسلاری به مسافتهای طولانی یا بالا بردن فشار در خطوط لوله استفاده میشوند، در دسته پمپهای اسلاری فشار بالا قرار میگیرند. این نوع پمپها دارای ساختار تقویتشده، پروانههایی با طراحی خاص و بدنهای مقاوم در برابر فشار هستند. در صنایع معدنی و خطوط انتقال مواد با فاصله زیاد کاربرد دارند.

- پمپ اسلاری سبک و سنگین

پمپهای اسلاری از نظر نوع کاربری به مدلهای سبک، متوسط و سنگین تقسیم میشوند:

• پمپ اسلاری سبک برای انتقال سیالات با ذرات ریز و سایندگی کم مناسب است.

• پمپ اسلاری متوسط معمولاً در صنایعی استفاده میشود که مواد با غلظت متوسط و خوردگی محدود دارند.

• پمپ اسلاری سنگین برای محیطهای بسیار ساینده، ذرات درشت و بار مکانیکی بالا طراحی شده و در معادن سنگ، حمل شن و ماسه، مواد معدنی غلیظ و سیالات با خورندگی بالا کاربرد دارد.

- پمپ اسلاری تک مرحلهای و چند مرحلهای

اگر فشار و هد مورد نیاز پایین باشد، از پمپهای اسلاری تک مرحلهای استفاده میشود. این مدل ساده، کم هزینه و مناسب برای کاربردهای عمومی است. اما در صورت نیاز به انتقال سیال به ارتفاع یا مسافت زیاد، پمپهای چند مرحلهای که دارای چند پروانه در یک مسیر هستند، بهترین گزینه محسوب میشوند.

برای انتخاب نوع صحیح پمپ اسلاری، باید عواملی مانند نوع سیال، اندازه و درصد ذرات جامد، دمای محیط، میزان سایش، فاصله انتقال و شرایط نصب مورد بررسی قرار گیرد. مشاوره با متخصصین هایپر صنعت ویراکو و بررسی دقیق نیازهای فرآیند صنعتی، در بهبود راندمان و افزایش عمر مفید پمپ تأثیر زیادی دارد.

پمپ اسلاری یکی از تجهیزات حیاتی در بسیاری از صنایع است که وظیفه اصلی آن انتقال سیالات حاوی ذرات جامد، دوغاب، گلولای و سایر مواد ساینده میباشد. طراحی خاص این پمپها به گونهای است که بتوانند در سختترین شرایط کاری مانند محیطهای خورنده، ساینده و با ویسکوزیته بالا عملکرد مؤثر و مداومی ارائه دهند

- کاربرد پمپ اسلاری در صنعت معدن

یکی از گستردهترین کاربردهای پمپ اسلاری در صنعت معدن است. در این صنعت، از پمپهای اسلاری برای جابهجایی سنگ معدن خردشده، گل حفاری، مواد باطله و دوغاب معدنی استفاده میشود. مقاومت بالا در برابر سایش و قابلیت کارکرد در فشارهای بالا، این نوع پمپها را به گزینهای ایدهآل برای فرآیندهای استخراج و فرآوری مواد معدنی تبدیل کرده است.

- کاربرد پمپ اسلاری در کارخانههای سیمان

در کارخانههای تولید سیمان، پمپ اسلاری نقش مهمی در انتقال مواد اولیه مانند آهک، خاک رس، کلینکر و همچنین دوغاب سیمان دارد. استفاده از پمپهای اسلاری با بدنه و پروانه مقاوم در برابر خوردگی و سایش، موجب افزایش بهره وری و کاهش هزینههای نگهداری در این صنعت میشود.

- کاربرد پمپ اسلاری در نیروگاهها

در نیروگاههای حرارتی و سیکل ترکیبی، برای انتقال خاکستر بادی، لجن، گل و سایر پسماندهای صنعتی از پمپ اسلاری استفاده میشود. طراحی پمپ باید به گونهای باشد که توانایی انتقال مواد با دمای بالا و ذرات جامد را بدون افت راندمان داشته باشد. همچنین در سیستمهای خنککننده و مدار بسته نیز کاربرد دارد.

- کاربرد پمپ اسلاری در صنعت فولاد

در صنعت فولاد، پمپ اسلاری برای حمل لجنهای تولیدشده در واحدهای نورد، گندله سازی و خنککاری مورد استفاده قرار میگیرد. ذرات جامد موجود در سیالات این فرآیند بسیار ساینده هستند، بنابراین پمپهای اسلاری با متریال ضد سایش مانند چدن آلیاژی یا فولاد سخت شده انتخاب میشوند.

- کاربرد پمپ اسلاری در صنایع شیمیایی و پتروشیمی

در فرآیندهای شیمیایی، به ویژه در پالایشگاهها و واحدهای پتروشیمی، از پمپ اسلاری برای انتقال دوغاب مواد شیمیایی، رسوبات، فیلترکیک و سایر ترکیبات خورنده و ساینده استفاده میشود. مقاومت شیمیایی اجزای داخلی پمپ، انتخاب دقیق متریال و طراحی ویژه در این بخش بسیار حیاتی است.

- کاربرد پمپ اسلاری در پروژههای عمرانی و ساختمانی

در پروژههای عمرانی مانند حفر تونل، سدسازی، فونداسیون سازی و حفاریهای ژئوتکنیکی، پمپ اسلاری جهت انتقال گل حفاری، بتن پاششی، دوغاب تزریق و سایر مواد نیمه جامد به کار میرود. قابلیت انتقال سیالات با چگالی بالا و فشار زیاد، این پمپها را برای شرایط سنگین عمرانی بسیار مناسب کرده است.

- کاربرد پمپ اسلاری در صنایع غذایی و دارویی

در برخی فرآیندهای خاص صنایع غذایی و دارویی، از پمپهای اسلاری با طراحی بهداشتی و سطح صاف برای انتقال مخلوطهای غلیظ مانند خمیر، دوغاب دارویی، ترکیبات ژل مانند یا مواد اولیه ساینده استفاده میشود. در این کاربردها رعایت اصول GMP، انتخاب متریال استیل ضدزنگ و سهولت در شستوشو از اهمیت بالایی برخوردار است.

- کاربرد پمپ اسلاری در صنایع زیستمحیطی و تصفیه فاضلاب

پمپهای اسلاری در سیستمهای تصفیه فاضلاب برای انتقال لجن، گل ته نشین شده، مواد زائد صنعتی و گلولای حاصل از فرآیندهای زیست محیطی به کار میروند. مقاومت در برابر مواد خورنده و ساینده، قابلیت کارکرد مداوم و تحمل شرایط خشن از ویژگیهای ضروری برای این کاربرد است.

- کاربرد پمپ اسلاری در صنایع کشاورزی

در بخش کشاورزی، از پمپ اسلاری برای انتقال کود مایع، فاضلاب دامی، پسماندهای کشاورزی و ترکیبات آلی استفاده میشود. کارایی بالا، سهولت نگهداری و توانایی جابهجایی ترکیبات با ذرات جامد بالا، مزیت اصلی این پمپها در صنایع کشاورزی است.

انتخاب پمپ اسلاری مناسب یکی از مهم ترین مراحل در طراحی سیستم انتقال دوغاب یا سیالات حاوی ذرات جامد است. اگر انتخاب پمپ به درستی انجام نشود، ممکن است راندمان سیستم کاهش یافته، هزینههای نگهداری افزایش یابد و حتی دستگاه در مدت کوتاهی دچار آسیب شود.

- نوع سیال و میزان ذرات جامد

اولین و مهم ترین عامل در انتخاب پمپ اسلاری، نوع سیال و ویژگیهای فیزیکی آن است. درصد ذرات جامد، اندازه دانهها، سختی، چگالی و ماهیت سایندگی سیال باید به دقت بررسی شود. برای سیالات بسیار ساینده و حاوی ذرات درشت، باید از پمپهای اسلاری سنگین با متریال مقاوم به سایش استفاده شود. در مقابل، اگر سیال غلظت پایینی دارد، پمپ اسلاری سبک یا متوسط کفایت میکند.

- دبی و هد مورد نیاز

برای طراحی اصولی سیستم انتقال، تعیین دبی (مقدار حجم سیال در واحد زمان) و هد (ارتفاع یا فشار مورد نیاز برای انتقال سیال) ضروری است. هر پمپ اسلاری دارای منحنی عملکردی مشخصی است و باید با نیاز واقعی پروژه مطابقت داشته باشد. در صورت انتخاب پمپی با ظرفیت کمتر یا بیشتر از مقدار واقعی، مصرف انرژی بالا میرود و پمپ با استهلاک مواجه میشود.

- نوع نصب و موقعیت مکانی

بر اساس شرایط نصب و محل قرارگیری پمپ، باید از مدل افقی، عمودی یا زیر آبی استفاده کرد. پمپهای اسلاری افقی معمولاً روی شاسی نصب میشوند و برای فضاهای باز مناسب هستند. مدلهای عمودی برای نصب در چاله یا مخزن کاربرد دارند، در حالی که پمپهای غوطهور (ساب مرسیبل) مخصوص فضاهای محدود و مرطوب هستند.

- متریال قطعات داخلی

از آنجا که پمپ اسلاری با مواد ساینده در تماس است، انتخاب متریال مقاوم در برابر سایش و خوردگی اهمیت ویژهای دارد. جنس قطعاتی مانند پروانه، محفظه، شافت و آب بند باید متناسب با نوع سیال انتخاب شود. چدن آلیاژی، فولاد سخت کاری شده، پلیاورتان، لاستیک و سرامیک از متریالهای رایج در پمپهای اسلاری هستند.

- کارکرد پیوسته یا متناوب

اگر سیستم به صورت شبانه روزی و در شرایط سخت کار میکند، باید پمپی انتخاب شود که برای کارکرد مداوم طراحی شده باشد و موتور آن توان تحمل بار زیاد را داشته باشد. در مقابل، برای پروژههای موقت یا کاربری سبک، میتوان از مدلهای اقتصادیتر استفاده کرد.

- دمای سیال

دمای کاری سیال نیز در انتخاب پمپ اسلاری نقش دارد. برخی از مواد مانند پلاستیک یا لاستیک در دمای بالا تغییر شکل میدهند و گزینه مناسبی برای پمپهای انتقال سیالات داغ نیستند. برای کاربردهای با دمای بالا، باید از پمپهایی با متریال مقاوم به حرارت استفاده شود.

- شرایط نگهداری و خدمات پس از فروش

یکی از معیارهای مهم در انتخاب پمپ اسلاری، دسترسی به قطعات یدکی، سادگی تعمیر و خدمات پشتیبانی است. بهتر است پمپهایی انتخاب شوند که برند معتبر دارند و تأمین قطعات آنها در بازار داخلی امکان پذیر است. وجود نمایندگی رسمی یا تیم فنی متخصص در کنار کیفیت ساخت، در کاهش زمان توقف دستگاه و افزایش طول عمر مفید پمپ بسیار تأثیرگذار است.

- قیمت و بازدهی اقتصادی

اگرچه قیمت خرید پمپ اسلاری در انتخاب آن مهم است، اما باید بهجای تمرکز بر قیمت اولیه، به هزینههای کل چرخه عمر آن توجه کرد. پمپی که مصرف انرژی پایینتری دارد، دیرتر مستهلک میشود و قطعاتش در دسترس است، در درازمدت اقتصادیتر خواهد بود.

برای انتخاب پمپ اسلاری مناسب، باید بررسی دقیقی از مشخصات فنی پروژه، نوع سیال، شرایط کاری و نیاز عملیاتی انجام شود. استفاده از مشاوره تخصصی و انتخاب برندهای معتبر، ریسک خرابی دستگاه را کاهش داده و راندمان سیستم انتقال اسلاری را افزایش میدهد.

پمپ اسلاری به عنوان یکی از تجهیزات کلیدی در انتقال سیالات حاوی ذرات جامد، در بسیاری از صنایع کاربرد دارد. این نوع پمپها با طراحی خاص خود قادرند شرایط کاری دشوار مانند سایش بالا، ویسکوزیته زیاد و خورندگی را تحمل کنند. با این حال، مانند هر تجهیز صنعتی دیگری، پمپ اسلاری نیز دارای مزایا و معایبی است که در ادامه بهصورت دقیق بررسی میشوند.

- توانایی جابهجایی سیالات حاوی ذرات جامد

یکی از اصلیترین مزایای پمپ اسلاری، توانایی بالا در انتقال سیالاتی است که دارای ذرات جامد، دوغاب، گلولای یا مواد ساینده هستند. این ویژگی باعث شده تا در صنایعی مانند معدن، فولاد، سیمان و حفاری کاربرد گستردهای داشته باشد.

- مقاومت بالا در برابر سایش و خوردگی

پمپهای اسلاری با استفاده از متریالهایی مانند چدن آلیاژی، فولاد سخت کاریشده، لاستیک مقاوم یا سرامیک ساخته میشوند که مقاومت بالایی در برابر سایش و مواد خورنده دارند. این مقاومت باعث افزایش طول عمر مفید پمپ و کاهش نیاز به تعمیرات مکرر میشود.

- قابلیت استفاده در فشار و دمای بالا

بسیاری از پمپهای اسلاری برای کار در شرایط سخت، مانند انتقال مواد در دمای بالا یا تحت فشار زیاد طراحی شدهاند. این ویژگی آنها را برای صنایع سنگین که در شرایط چالش برانگیز فعالیت میکنند، به گزینهای قابل اعتماد تبدیل کرده است.

- تنوع در طراحی و نصب

پمپهای اسلاری در انواع مختلف افقی، عمودی و مستغرق (ساب مرسیبل) تولید میشوند و قابلیت نصب در محیطهای مختلف را دارند. این تنوع در طراحی به کاربران اجازه میدهد متناسب با فضای پروژه، نوع سیال و شرایط کاری، مناسبترین مدل را انتخاب کنند.

- راندمان بالا در کاربردهای خاص

در پروژههایی که سیال حاوی ذرات سنگین و غلیظ است، استفاده از پمپهای اسلاری موجب افزایش راندمان انتقال، کاهش افت فشار و بهینه سازی مصرف انرژی میشود. همچنین طراحی خاص پروانهها مانع از انسداد مسیر جریان میگردد.

- هزینه اولیه بالا

یکی از معایب پمپ اسلاری، هزینه خرید اولیه نسبتاً بالاتر آن در مقایسه با پمپهای معمولی است. این هزینه به دلیل استفاده از متریالهای مقاوم و طراحی ویژه در برابر سایش و فشار زیاد میباشد. البته این هزینه در درازمدت با کاهش تعمیرات و افزایش عمر جبران میشود.

- وزن و ابعاد بیشتر

پمپهای اسلاری به دلیل ساختار مستحکم و ضخامت بالای قطعات، معمولاً سنگینتر و بزرگتر از پمپهای معمولی هستند. این موضوع ممکن است محدودیتهایی در حمل و نقل، نصب و جانمایی ایجاد کند.

- نیاز به نگهداری تخصصی

اگرچه پمپهای اسلاری دوام بالایی دارند، اما در صورت استفاده نادرست یا انتخاب اشتباه، ممکن است دچار سایش شدید یا کاهش راندمان شوند. نگهداری این نوع پمپها نیازمند دانش فنی، برنامهریزی دقیق و استفاده از قطعات یدکی اصلی است.

- مصرف انرژی نسبتاً زیاد

در برخی موارد، به ویژه هنگام انتقال سیالات بسیار غلیظ یا با چگالی بالا، توان مصرفی پمپ اسلاری بیشتر از سایر پمپها خواهد بود. برای جلوگیری از افزایش هزینههای انرژی، باید مدل پمپ با ظرفیت مناسب و منحنی عملکرد بهینه انتخاب شود.

- محدودیت در دبی بالا برای ذرات درشت

در برخی کاربردها که ذرات جامد بسیار بزرگ هستند، پمپ اسلاری ممکن است نتواند دبی مورد نیاز را بدون انسداد تأمین کند. در این شرایط، لازم است طراحی ویژهای برای پروانه و مسیر جریان در نظر گرفته شود یا از سیستمهای کمکی استفاده گردد.

در مجموع، پمپ اسلاری یک گزینه تخصصی برای شرایط سخت و سیالات غیرمعمول است. اگر به درستی انتخاب و نگهداری شود، عملکردی بسیار مطمئن، طول عمر بالا و راندمان مطلوب خواهد داشت. اما توجه به محدودیتهای آن در انتخاب، نصب و نگهداری ضروری است تا از بروز مشکلات فنی جلوگیری شود.

نگهداری صحیح از پمپ اسلاری نقش کلیدی در افزایش عمر مفید، کاهش هزینههای تعمیرات و حفظ عملکرد بهینه دستگاه دارد. با توجه به اینکه این نوع پمپها برای انتقال سیالات ساینده و حاوی ذرات جامد طراحی شدهاند، رسیدگی منظم و اصولی به اجزای داخلی، امری حیاتی محسوب میشود.

- بازرسی منظم وضعیت قطعات داخلی

یکی از مهمترین اقدامات نگهداری پمپ اسلاری، بازدید دوره ای قطعاتی مانند پروانه، محفظه حلزونی، شافت، آب بند مکانیکی و یاتاقانها است. سایش پروانه یا نشتی از آب بندها میتواند به افت فشار، کاهش راندمان یا خرابی کامل سیستم منجر شود. این بازرسیها باید طبق برنامه مشخص و توسط فرد آشنا به ساختار پمپ انجام شود.

- کنترل دقیق تراز و هم راستایی

تراز نبودن موتور و پمپ یا نصب نادرست آنها روی فونداسیون میتواند باعث ایجاد لرزش، خوردگی زودهنگام بلبرینگها و ترک در قطعات چدنی شود. استفاده از ابزارهای ترازسنج دقیق و بررسی همراستایی شافتها پس از هر بار تعمیر یا جابجایی الزامی است.

- بررسی نشتیها و عملکرد آب بند

در پمپهای اسلاری، استفاده از آب بند مکانیکی یا سیستم آب بندی گلویی (Stuffing Box) رایج است. در هر دو حالت، بررسی نشتی احتمالی و تنظیم فشار مایع آب بند اهمیت زیادی دارد. نادیده گرفتن نشتیها میتواند منجر به خرابی الکتروموتور یا آلودهشدن محیط شود.

- تعویض بهموقع روانکارها

یاتاقانها و قسمتهای دوار پمپ اسلاری نیاز به روانکاری منظم دارند. استفاده از گریس یا روغن مناسب و تعویض دورهای آن، از گرم شدن بیش از حد و افزایش اصطکاک جلوگیری میکند. همچنین باید از ورود آب یا دوغاب به داخل محفظه یاتاقان ممانعت شود.

- بررسی صدای غیرعادی یا لرزش

شنیدن صدای ناهنجار یا لرزش زیاد در حین کارکرد پمپ، میتواند نشانهای از خرابی بلبرینگها، ناهم ترازی، ورود اجسام خارجی یا سایش پروانه باشد. در صورت مشاهده این علائم، باید بلافاصله عملکرد دستگاه متوقف و بررسی فنی انجام شود.

- تمیزکاری دوره ای اجزا

در شرایطی که سیال انتقالی چسبناک یا پر از مواد معلق است، رسوب گیری یا گرفتگی در مسیر پمپ و لولهها میتواند اتفاق بیفتد. برای جلوگیری از این موضوع، باید به صورت دورهای سیستم شستوشو انجام شود تا مسیر عبور سیال باز و یکنواخت باقی بماند.

- تأمین قطعات یدکی اصلی

استفاده از قطعات یدکی اورجینال و با کیفیت در هنگام تعمیرات یا تعویض قطعات فرسوده، از بروز خرابیهای زودرس و افت راندمان جلوگیری میکند. توصیه میشود برندهای معتبر و دارای پشتیبانی فنی انتخاب شوند تا در زمان نیاز، قطعات به سرعت تأمین گردد.

- نگهداری در دوره عدم استفاده

اگر پمپ اسلاری برای مدت طولانی در حال کار نباشد، لازم است اقدامات پیشگیرانهای برای حفظ سلامت آن انجام شود. این اقدامات شامل تخلیه کامل سیال، روانکاری اجزا، قرار دادن پمپ در محیط خشک و پوشش دهی برای جلوگیری از زنگزدگی است.

- آموزش اپراتور و استفاده از دفترچه راهنما

یکی از راه های مؤثر در کاهش خطاهای انسانی، آموزش دقیق به اپراتورها در خصوص نحوه راها ندازی، توقف، نگهداری روزانه و علائم هشداردهنده خرابی است. همچنین مراجعه منظم به دفترچه راهنمای سازنده پمپ، بهخصوص برای مدلهای خاص یا صنعتی، توصیه میشود.

- برنامهریزی نگهداری پیشگیرانه (PM)

تهیه چک لیست دقیق و زمانبندیشده برای نگهداری پیشگیرانه پمپ اسلاری به کاهش خرابیهای ناگهانی و افزایش بهرهوری سیستم کمک میکند. این برنامه باید شامل بازدیدهای روزانه، هفتگی، ماهانه و فصلی باشد و در قالب گزارش ثبت و بایگانی شود.

نگهداری اصولی پمپ اسلاری مستلزم رعایت نکات فنی دقیق، بررسیهای دورهای، استفاده از قطعات باکیفیت و آموزش اپراتورهاست. این اقدامات علاوه بر افزایش عمر مفید دستگاه، موجب بهبود راندمان، کاهش مصرف انرژی و جلوگیری از توقفهای ناخواسته در خط تولید میشود.

پمپ اسلاری و پمپ سانتریفیوژ هر دو جزو پمپهای دینامیکی هستند که برای انتقال سیالات به کار میروند، اما تفاوتهای ساختاری، عملکردی و کاربردی قابل توجهی با یکدیگر دارند. شناخت دقیق این تفاوتها در انتخاب صحیح پمپ برای شرایط کاری مختلف اهمیت زیادی دارد.

- نوع سیال قابل انتقال

پمپ اسلاری برای جابهجایی سیالات حاوی ذرات جامد، مواد ساینده و دوغابهای سنگین طراحی شده است. این پمپها قادرند سیالاتی با چگالی بالا، ویسکوزیته زیاد و ناخالصی فراوان را بدون آسیب رساندن به سیستم، پمپاژ کنند.

در مقابل، پمپ سانتریفیوژ استاندارد اغلب برای سیالات تمیز، بدون ذرات جامد و با ویسکوزیته پایین استفاده میشود. در صورت وجود ذرات ساینده یا جامد، عمر مفید پمپ سانتریفیوژ بهطور چشمگیری کاهش مییابد.

- طراحی و ساختار داخلی

پمپهای اسلاری دارای بدنه تقویت شده، پروانه ضخیم تر و اجزای داخلی مقاوم به سایش مانند لاینر لاستیکی یا سرامیکی هستند. این طراحی باعث افزایش مقاومت آنها در برابر خوردگی و سایش میشود.

در حالی که پمپهای سانتریفیوژ معمولی ساختاری سادهتر دارند و تمرکز آنها بر انتقال با راندمان بالا و فشار ثابت است. این پمپها فاقد لاینر مقاوم به سایش هستند و در محیطهای خشن دچار آسیب سریعتری میشوند.

- توان و مصرف انرژی

پمپهای اسلاری بهدلیل ماهیت سیال انتقالی و طراحی مقاوم، معمولاً توان بالاتری مصرف میکنند و نسبت به پمپهای سانتریفیوژ، انرژی بیشتری نیاز دارند. این موضوع به ویژه هنگام پمپاژ سیالات چگال یا با ذرات درشت محسوستر است.

در مقابل، پمپ سانتریفیوژ به دلیل سبکی سیالات مورد استفاده، مصرف انرژی کمتری دارد و در پروژههایی با حجم بالا و فشار متوسط، گزینهای اقتصادی محسوب میشود.

- نوع پروانه و عملکرد هیدرولیکی

پروانه در پمپ اسلاری معمولاً باز یا نیمه باز و با طراحی مقاوم در برابر انسداد ساخته میشود تا عبور ذرات جامد تسهیل گردد. شکل پروانه به گونهای است که سایش کمتری داشته باشد و در برابر ذرات معلق آسیب نبیند.

اما در پمپ سانتریفیوژ از پروانههای بسته یا بستهشده استفاده میشود که عملکرد بهتری برای سیالات پاک و یکنواخت دارند. این نوع پروانه برای عبور ذرات طراحی نشده و در صورت وجود ناخالصی، کارایی سیستم کاهش مییابد.

- موارد کاربرد

پمپ اسلاری بیشتر در صنایع سنگین مانند معدن، سیمان، فولاد، سرامیک، پتروشیمی و حفاری استفاده میشود؛ یعنی جایی که سیالات ساینده و دارای ذرات جامد باید با اطمینان بالا منتقل شوند.

پمپ سانتریفیوژ کاربرد گستردهای در سیستمهای آبرسانی، انتقال آب شهری و صنعتی، سیستمهای تهویه مطبوع، استخرها و تصفیهخانهها دارد که سیال مورد نظر تمیز و بدون ذرات جامد است.

پمپ اسلاری به دلیل ساختار پیچیدهتر و شرایط سخت کاری، نیاز به نگهداری تخصصیتر، قطعات یدکی مقاومتر و هزینه تعمیرات بالاتری دارد. با این حال، دوام بیشتر در شرایط خشن از مزایای آن محسوب میشود.

پمپ سانتریفیوژ معمولی نگهداری آسانتری دارد و هزینههای تعمیر و تعویض قطعات آن کمتر است، اما در صورت استفاده نادرست یا ورود مواد ساینده، دچار آسیب جدی میشود.

اگر سیال مورد نظر دارای ذرات جامد، ساینده یا ویسکوز است و شرایط کاری سخت و سنگین وجود دارد، انتخاب پمپ اسلاری بهترین گزینه خواهد بود. اما در صورتی که سیال تمیز، بدون ذرات و نیاز به فشار متوسط دارید، پمپ سانتریفیوژ انتخابی اقتصادی و مؤثر است. شناخت صحیح این تفاوتها در زمان خرید یا طراحی سیستم انتقال سیال میتواند از خرابیهای احتمالی و هزینههای اضافی جلوگیری کند.