پمپ پیستونی

پمپ پیستونی

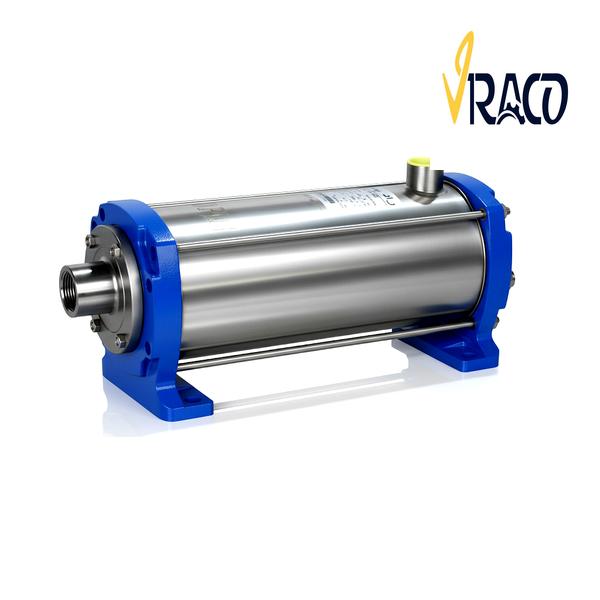

پمپ پیستونی برتولینی

مشاهده محصولات

پمپ پیستونی آنووی

مشاهده محصولات

پمپ پیستونی پمپاک

مشاهده محصولات

پمپ پیستونی اینتر

مشاهده محصولات

پمپ پیستونی اشپک

مشاهده محصولاتمحصولات دستهبندی: پمپ پیستونی

مشاهده تمام محصولات مرتبط با این دستهبندی و زیردستههای آن

درباره دستهبندی: پمپ پیستونی

پمپ پیستونی چیست؟

پمپ پیستونی یکی از انواع پمپهای جابجایی مثبت (Positive Displacement Pump) است که با استفاده از حرکت رفت و برگشتی یک یا چند پیستون درون سیلندر، عملیات مکش و تخلیه سیال را انجام میدهد. این پمپها توانایی تولید فشار بسیار بالا را دارند و معمولاً برای انتقال مایعات در شرایطی به کار میروند که دقت بالا، فشار زیاد و قابلیت کنترل جریان مورد نیاز باشد.

در پمپ پیستونی، وقتی پیستون به عقب حرکت میکند، فشار داخل سیلندر کاهش مییابد و سیال از طریق سوپاپ ورودی به داخل سیلندر مکیده میشود. سپس با حرکت رو به جلوی پیستون، سیال تحت فشار قرار گرفته و از طریق سوپاپ خروجی به بیرون پمپ رانده میشود. این فرآیند به صورت متناوب تکرار شده و باعث جابهجایی مداوم سیال میگردد

ساختار پمپ پیستونی

- پیستون (Piston)

پیستون مهم ترین بخش این پمپ است که درون سیلندر حرکت رفت و برگشتی دارد. این حرکت باعث ایجاد فشار منفی ( مکش ) و فشار مثبت ( تخلیه ) درون سیلندر میشود. پیستونها معمولاً از جنس فولاد سخت کاری شده، سرامیک یا آلیاژهای مقاوم به خوردگی ساخته میشوند.

- سیلندر (Cylinder)

سیلندر محفظهای استوانهای است که پیستون درون آن حرکت میکند. دیواره داخلی سیلندر باید بسیار صاف و مقاوم به سایش باشد تا از نشت سیال و کاهش راندمان جلوگیری شود.

- سوپاپ های ورودی و خروجی (Inlet & Outlet Valves)

این سوپاپ ها وظیفه کنترل مسیر جریان سیال را بر عهده دارند. در مرحله مکش، سوپاپ ورودی باز و سوپاپ خروجی بسته است؛ و در مرحله تخلیه، برعکس. این سوپاپها معمولاً بهصورت فنری عمل میکنند و باید در برابر فشار بالا و خوردگی مقاوم باشند.

- میل لنگ (Crankshaft) یا شاتون (Connecting Rod)

میل لنگ یا شاتون حرکت دورانی موتور را به حرکت خطی رفت و برگشتی پیستون تبدیل میکند. این قسمت نقش کلیدی در ایجاد ضربان پمپ و زمان بندی حرکت پیستون دارد. طراحی دقیق آن برای کاهش لرزش و افزایش دوام دستگاه حیاتی است.

- مکانیزم محرک (Drive Mechanism)

پمپ پیستونی معمولاً توسط موتور الکتریکی یا دیزلی به حرکت درمیآید. نیروی این موتور از طریق گیربکس یا کوپلینگ به میل لنگ منتقل شده و پیستونها را به حرکت درمیآورد.

- واشرها و پکینگ ها (Seals & Packing Rings)

این اجزا برای جلوگیری از نشت سیال از اطراف پیستون و سیلندر استفاده میشوند. کیفیت و جنس مناسب پکینگ تأثیر مستقیم بر عملکرد، عمر مفید و ایمنی پمپ دارد.

- بدنه پمپ (Pump Housing)

تمام اجزا درون بدنهای فلزی یا آلیاژی قرار دارند که مقاومت بالا در برابر فشار، حرارت و خوردگی دارد. طراحی بدنه بر اساس کاربرد پمپ ( صنعتی، کشاورزی، شیمیایی و…) متفاوت است.

- منیفولد (Manifold)

بخشی از سیستم است که مسیر ورود و خروج سیال را تنظیم میکند. منیفولد میتواند شامل چندین سوپاپ، مسیرهای تفکیک شده و تجهیزات کنترلی باشد.

- سیستم خنک کاری و روانکاری (Cooling & Lubrication System)

برای جلوگیری از افزایش دما و اصطکاک در قطعات متحرک مانند میل لنگ و پیستون، از سیستم روغنکاری و گاهی سیستم خنک کننده استفاده میشود

مراحل عملکرد پمپ پیستونی

عملکرد پمپ پیستونی در دو مرحله اصلی انجام میشود که بهصورت متوالی و مداوم تکرار میگردند:

- مرحله مکش (Suction Stroke)

در این مرحله:

• پیستون از درون سیلندر به سمت عقب ( ابتدای کورس ) حرکت میکند.

• حرکت پیستون باعث ایجاد خلأ نسبی در فضای داخل سیلندر میشود.

• با کاهش فشار داخل سیلندر نسبت به فشار محیط، سوپاپ ورودی (Inlet Valve) بهصورت خودکار باز میشود.

• سیال از منبع ( مخزن یا لوله ورودی ) به داخل سیلندر مکیده میشود.

• همزمان سوپاپ خروجی بسته باقی میماند تا از بازگشت سیال جلوگیری کند.

- مرحله تخلیه (Discharge Stroke)

در این مرحله:

• پیستون از موقعیت عقب به سمت جلو ( انتهای کورس ) حرکت میکند.

• فشار داخل سیلندر بهسرعت افزایش مییابد.

• افزایش فشار موجب بسته شدن سوپاپ ورودی میشود.

• با بالا رفتن فشار بیشتر از فشار خروجی، سوپاپ خروجی (Outlet Valve) باز میشود.

• سیال با فشار بالا از سیلندر به سمت لوله خروجی یا مدار سیستم هدایت میشود.

این دو مرحله بهصورت مداوم و متناوب تکرار میشوند و باعث جابجایی پیوسته سیال میگردند.

مکانیزم تبدیل حرکت دورانی به رفت و برگشتی

برای انجام این فرآیند، پمپ پیستونی از مکانیزم تبدیل حرکت استفاده میکند:

• موتور الکتریکی یا دیزلی نیروی محرکه اصلی را تأمین میکند.

• این نیرو توسط میل لنگ (Crankshaft) یا شاتون (Connecting Rod) به پیستون منتقل میشود.

• حرکت دورانی میللنگ به حرکت رفتوبرگشتی پیستون تبدیل شده و فرآیند مکش و تخلیه سیال را بهطور منظم انجام میدهد.

عملکرد پیوسته در پمپهای چند پیستونه

در پمپهای تک سیلندر، جریان خروجی بهصورت ضربانی و ناپیوسته است. اما در پمپهای چند پیستونه (مثلاً سه یا پنج پیستونه(:

• پیستونها با فازهای زمانی متفاوت کار میکنند.

• به این ترتیب، در هر لحظه حداقل یکی از پیستونها در حال تخلیه سیال است.

• این طراحی باعث ایجاد جریان یکنواخت، پیوسته و با لرزش کمتر در خروجی میشود.

مزیتهای عملکردی پمپ پیستونی

تولید فشار بالا (تا چند صد بار(

• قابلیت کنترل دقیق دبی و فشار

• کارکرد با سیالات غلیظ، خورنده یا دارای ذرات جامد

• امکان استفاده در سیستمهای متناوب یا پیوسته

عملکرد پمپ پیستونی بر اساس حرکت رفت و برگشتی پیستون درون سیلندر، در دو مرحله مکش و تخلیه انجام میشود. با باز و بسته شدن هوشمندانه سوپاپهای ورودی و خروجی و استفاده از مکانیزم تبدیل حرکت، این پمپ میتواند سیال را با دقت بالا و فشار بسیار زیاد جابجا کند. در پمپهای چند پیستونه، این فرآیند بهصورت متوالی و پیوسته اجرا میشود تا جریان یکنواختی تولید گردد. همین ساختار عملکردی دقیق، پمپ پیستونی را به یکی از قدرتمندترین تجهیزات پمپاژ در صنایع حساس تبدیل کرده است.

انواع پمپ پیستونی

پمپ پیستونی (Piston Pump) یکی از پرکاربردترین انواع پمپ های جابجایی مثبت است که بسته به نوع طراحی، ساختار و کاربرد، در دسته بندیهای مختلفی قرار میگیرد. شناخت دقیق انواع پمپ پیستونی به شما کمک میکند تا بهترین مدل را بر اساس نیاز صنعتی، کشاورزی یا خدماتی خود انتخاب کنید.

در اینجا با انواع پمپ پیستونی از نظر ساختار حرکتی، تعداد اثر، آرایش پیستون و کاربرد آشنا میشوید.

- انواع پمپ پیستونی از نظر حرکت پیستون

- پمپ پیستونی رفت و برگشتی (Reciprocating Piston Pump)

• رایج ترین نوع پمپ پیستونی

• حرکت خطی رفت و برگشتی پیستون درون سیلندر

• دبی یکنواخت ندارد (ضربانی است(

• مناسب برای فشارهای بالا و کاربردهای صنعتی

- پمپ پیستونی دوار (Rotary Piston Pump)

• پیستون با حرکت چرخشی درون محفظه میچرخد

• دبی روان تر نسبت به مدل رفت و برگشتی

• کاربرد در سیستمهای وکیوم و انتقال روغن

- انواع پمپ پیستونی از نظر تعداد اثر

- پمپ پیستونی تکاثر (Single Acting)

• سیال فقط در یک طرف پیستون وارد و تخلیه میشود

• عملکرد ساده تر و قیمت پایین تر

• مناسب برای سیستم های ساده یا فشار متوسط

- پمپ پیستونی دو اثر (Double Acting)

• هر دو طرف پیستون در فرآیند مکش و تخلیه نقش دارند

• دبی خروجی بیشتر و عملکرد یکنواخت تر

• مناسب برای صنایع سنگین و سیستمهای هیدرولیک

- انواع پمپ پیستونی از نظر آرایش پیستون

- پمپ پیستونی محوری (Axial Piston Pump)

• پیستون ها موازی محور دوران نصب شدهاند

• انتقال قدرت از طریق صفحه زاویه دار یا محور خمیده

• کاربرد گسترده در سیستمهای هیدرولیک، ماشینآلات راه سازی و هواپیما

- پمپ پیستونی شعاعی (Radial Piston Pump)

• پیستونها بهصورت شعاعی اطراف محور نصب شدهاند

• عملکرد بسیار دقیق، فشرده و پرقدرت

• مناسب برای کاربردهای فشار بسیار بالا (تا 700 بار(

- انواع پمپ پیستونی از نظر تعداد سیلندر

|

کاربرد |

ویژگی ها |

نوع پمپ |

|

سیستمهای سبک، آموزشی |

ساده، ارزان، جریان ضرباتی |

تک سیلندر |

|

صنایع غذایی، شیمیایی |

جریان یکنواختتر، راندمان بهتر |

دو یا سه سیلندر |

|

پمپهای فشار بالا، شستوشو صنعتی، نفت و گاز |

جریان کاملا یکنواخت، برای کار مداوم |

پمپ پنج یا هفت پیستونه |

- انواع پمپ پیستونی بر اساس کاربرد

|

کاربرد |

نوع پمپ پیستونی |

|

انتقال سیالات غلیظ، شیمیایی، نفتی |

پمپ پیستونی صنعتی |

|

آبیاری قطرهای، مهپاشها، سمپاشی |

پمپ پیستونی کشاورزی |

|

کارواش صنعتی، شستوشوی مخازن، سطوح بزرگ |

پمپ پیستونی شستوشوی فشار قوی |

|

سیستمهای صنعتی، جرئقیل، ماشینآلات |

پمپ پیستونی هیدرولیکی |

|

اندازهگیری دقیق جریان، سیستمهای کنترل شده |

پمپ پیستونی آزمایشگاهی |

|

تزریق سیال در چاهها، پمپاژ ترکیبات خورنده |

پمپ پیستونی نفت و گاز |

جدول مقایسه انواع پمپ پیستونی

|

معایب |

مزایا |

ویژگی ها |

نوع پمپ پیستونی |

|

جریان ناپیوسته، نیاز به روانکاری زیاد |

طراحی ساده، تولید فشار بالا |

حرکت خطی پیستون در سیلندر |

رفتوبرگشتی (Reciprocating) |

|

مناسب فشارهای پایینتر، قیمت بالاتر |

جریان یکنواختتر، اشغال فضای کمتر |

پیستون با حرکت چرخشی داخل پمپ میچرخد |

دوار (Rotary) |

|

بازده پایینتر، لرزش بیشتر |

هزینه ساخت پایین، ساختار ساده |

سیال فقط از یک طرف پیستون جابهجا میشود |

تکاثر (Single Acting) |

|

ساختار پیچیدهتر، نیاز به سوپاپهای بیشتر |

دبی بالاتر، عملکرد روانتر |

جابهجایی سیال از هر دو طرف پیستون |

دواثر (Double Acting) |

|

حساس به آلودگی، نیاز به روغنکاری |

ابعاد کوچک، عملکرد مداوم، فشار بالا |

پیستونها موازی محور دوران قرار دارند |

محوری (Axial) |

|

قیمت بالا، نگهداری تخصصی |

توان تولید فشار بسیار بالا، دقت کاری زیاد |

پیستونها به صورت شعاعی اطراف شفت قرار گرفتهاند |

شعاعی (Radial) |

|

جریان کاملا ضربانی، محدود به دبی کم |

قیمت ارزان، تعمیر آسان |

فقط یک سیلندر دارد |

تک سیلندر |

|

مصرف انرژی بالاتر، هزینه ساخت بیشتر |

جریان یکنواخت، دوام بالاتر |

چند پیستون با زمانبندی متفاوت کار میکنند |

چند سیلندر (3،5، 7 پیستون) |

مزایای پمپ پیستونی

پمپ پیستونی به دلیل ویژگیهای منحصر به فرد و توانایی بالای خود در جابجایی انواع سیالات، بهعنوان یکی از محبوب ترین و پرکاربردترین پمپهای جابجایی مثبت در صنایع مختلف شناخته میشود.

- قابلیت ایجاد فشار بسیار بالا

یکی از بزرگ ترین مزایای پمپ پیستونی، توانایی تولید فشارهای بالا (گاهی تا 1000 بار یا بیشتر) است. این ویژگی باعث شده این پمپها در کاربردهای سنگین، مانند شست و شوی صنعتی فشار قوی، تزریق سیالات به اعماق چاههای نفت، یا سیستمهای هیدرولیکی قدرتمند استفاده شوند.

- توانایی جابجایی سیالات با ویسکوزیتههای مختلف

پمپهای پیستونی میتوانند با سیالات سبک، غلیظ، خورنده، داغ یا حتی دارای ذرات جامد کار کنند. این انعطاف پذیری باعث میشود که در طیف گسترده ای از صنایع مانند شیمیایی، غذایی، دارویی و نفت و گاز مورد استفاده قرار گیرند.

- کنترل دقیق دبی و فشار

با توجه به ساختار رفت و برگشتی و عملکرد مکانیکی، این پمپها امکان تنظیم دقیق جریان (Flow) و فشار خروجی را فراهم میکنند. این ویژگی برای کاربردهای حساس مانند سیستم های اندازهگیری، انتقال مواد دارویی یا سوختهای خاص بسیار حیاتی است.

- راندمان بالا

پمپ پیستونی به دلیل جابجایی مثبت سیال، معمولاً دارای بازدهی حجمی بالا است. در شرایطی که نشت داخلی پایین باشد، این پمپها میتوانند تا 90 درصد راندمان کاری ارائه دهند، حتی در فشارهای بالا یا سیالات با چگالی متغیر.

- کارکرد دو طرفه (Double Acting) در برخی مدلها

برخی پمپهای پیستونی به صورت دو طرفه ( دو اثر ) طراحی شدهاند که میتوانند در هر دو حرکت پیستون ( رفت و برگشت ) سیال را جابجا کنند. این موضوع باعث افزایش راندمان و یکنواخت تر شدن جریان خروجی میشود.

- امکان استفاده در شرایط خاص و محیطهای سخت

پمپهای پیستونی به گونه ای طراحی میشوند که قابلیت تحمل دماهای بالا، فشار زیاد، محیطهای خورنده، انفجاری یا آلوده را دارند. این ویژگی، آنها را به گزینه ای ایده آل برای صنایع نفت، گاز، معدن، سیمان و پتروشیمی تبدیل میکند.

- سهولت تعمیر و نگهداری قطعات داخلی

در اکثر مدلها، اجزای داخلی مانند پیستون، سیلندر، سوپاپها و پکینگ ها بهصورت ماژولار طراحی شده اند و به راحتی قابل تعویض یا سرویس هستند. این موضوع باعث کاهش زمان توقف سیستم و افزایش عمر مفید پمپ میشود.

- مناسب برای سیستمهای حجم پایین و فشار بالا

پمپهای پیستونی مخصوصاً در مواردی که نیاز به دبی کم و فشار زیاد وجود دارد، بهترین گزینه ممکن هستند. مثال رایج آنها در سیستمهای تست فشار، تزریق دقیق مواد شیمیایی یا عملیاتهای هیدرولیکی است.

- عملکرد قابل اعتماد در شرایط متناوب یا پیوسته

چه در شرایط کاری متناوب (ON/OFF) و چه در عملیاتهای پیوسته ۲۴ ساعته، پمپ های پیستونی میتوانند عملکردی پایدار، مطمئن و مداوم ارائه دهند، بدون آنکه دچار افت عملکرد یا آسیب جدی شوند.

- قابلیت استفاده در پمپ های چند سیلندر برای جریان یکنواخت

با استفاده از چندین پیستون که بهصورت فاز بندی شده عمل میکنند، میتوان جریان خروجی یکنواخت، بدون لرزش و ضربان تولید کرد. این ویژگی برای کاربردهایی مثل شست و شو، تصفیه و صنایع حساس بسیار مهم است

معایب پمپ پیستونی

با وجود مزایای متعدد، پمپهای پیستونی همانند هر تجهیز صنعتی دیگر، دارای محدودیتها و نقاط ضعفی نیز هستند که آگاهی از آنها برای انتخاب صحیح، نگهداری اصولی و بهره برداری بهینه بسیار ضروری است.

- ایجاد جریان ضربانی و ناپیوسته

یکی از بارز ترین معایب پمپ پیستونی، ضربانی بودن جریان خروجی است. به ویژه در مدلهای تک سیلندر یا تک اثر، جریان سیال بهصورت پالسدار و غیر یکنواخت است که ممکن است در برخی کاربردها ( مانند سیستمهای حساس کنترل دبی یا تجهیزات دقیق ) مشکل ساز شود.

راهحل: استفاده از مدلهای چند پیستونه یا نصب مخزن پالسگیر (Accumulator) برای یکنواختسازی جریان.

- صدا و لرزش زیاد

حرکت رفت و برگشتی پیستون در فشارهای بالا باعث ایجاد ارتعاش و صدای زیاد در حین کار میشود. این ویژگی به ویژه در کاربردهای خانگی یا محیطهای آرام ممکن است آزاردهنده باشد.

راهحل: استفاده از پایه ضد لرزش، عایق صدا و روانکاری مناسب.

- هزینه نگهداری بالا

پمپهای پیستونی به دلیل داشتن اجزای متحرک بیشتر ( پیستون، رینگ، شاتون، سوپاپها و پکینگها )، نیاز به نگهداری منظم، روغنکاری و تعویض قطعات فرسوده دارند. این موارد موجب افزایش هزینههای تعمیر و نگهداری میشود.

راهحل: استفاده از قطعات باکیفیت و برنامهریزی منظم برای سرویس دورهای.

- ابعاد بزرگ و وزن زیاد در مدلهای صنعتی

در مدلهای فشار بالا یا چند پیستونه، پمپ پیستونی معمولاً دارای ابعاد بزرگ، وزن زیاد و اشغال فضای زیاد است. این موضوع میتواند حمل و نقل، نصب و جانمایی پمپ را با چالش مواجه کند.

- حساسیت به آلودگی سیال

ورود ذرات جامد، گرد و غبار یا آلودگیهای ساینده به داخل سیلندر میتواند باعث سایش سریع پیستون و سیلندر، نشت داخلی و افت عملکرد شود. پمپ پیستونی معمولاً برای سیالات کاملاً فیلترشده مناسبتر است.

راهحل: نصب فیلترهای ورودی مناسب و نگهداری صحیح مخزن سیال.

- قیمت بالاتر نسبت به برخی پمپهای دیگر

پمپهای پیستونی مخصوصاً در مدلهای شعاعی یا فشار بالا، نسبت به پمپهای دنده ای یا گریز از مرکز، هزینه اولیه بیشتری دارند. همچنین پیچیدگی طراحی آنها ممکن است تعمیرکار متخصص بخواهد.

- محدودیت در دبی بالا

با اینکه پمپ پیستونی فشار زیادی تولید میکند، اما در جابجایی حجم های بسیار زیاد سیال ( دبی بالا ) محدودیت دارد. در چنین مواردی، استفاده از پمپهای گریز از مرکز اقتصادی تر و منطقی تر است.

- امکان نشتی در فشار بالا

در فشارهای بسیار زیاد، اگر پکینگ ها یا آب بندهای پیستون فرسوده شوند، امکان نشت سیال از سیستم وجود دارد که میتواند ایمنی سیستم را تهدید کند یا منجر به اتلاف سیال شود.

راهحل: بازرسی منظم پکینگها و تعویض بهموقع قطعات آببندی

کاربردهای پمپ پیستونی

پمپ پیستونی (Piston Pump) به دلیل توانایی تولید فشار بالا، دقت بالا در کنترل جریان و قابلیت کار با سیالات متنوع، در بسیاری از صنایع و کاربردها نقش کلیدی دارد. این پمپها از مدل های کوچک آزمایشگاهی تا تجهیزات فوقسنگین صنعتی را شامل میشوند.

- صنایع نفت، گاز و پتروشیمی

• تزریق مواد شیمیایی (Chemical Injection) در خطوط لوله و چاه های نفت

• پمپاژ سیالات خورنده یا با دمای بالا در فرآیندهای پالایشگاهی

• تست فشار (Pressure Testing) خطوط و تجهیزات

• تحمل فشارهای بسیار بالا (تا چند صد بار(

- سیستم های هیدرولیک و صنعتی

• جک های هیدرولیکی، لیفتراک ها، ماشین آلات راهسازی

• تأمین فشار و انرژی برای پرسها و تجهیزات تولید

• استفاده در سیستمهای کنترل دقیق برای ماشین آلات CNC و خطوط تولید

- صنایع شیمیایی و دارویی

• پمپاژ سیالات سمی، خورنده و غلیظ

• انتقال دقیق و ایمن مواد شیمیایی به واحدهای واکنش

• تزریق دقیق مواد دارویی یا مواد حساس در خطوط تولید

• مناسب برای شرایط بهداشتی و دقت بالا

- صنایع غذایی و نوشیدنی

• انتقال سیالات غلیظ مانند عسل، رب، شربت

• پمپاژ شیر، آبمیوه، روغن خوراکی یا مواد نیمه جامد

• قابلیت استریل پذیری و شست و شوی آسان

- شستوشوی صنعتی و کارواش فشار قوی

• پمپهای کارواش صنعتی فشار بالا (High Pressure Washer)

• شست و شوی ماشینآلات، کف کارخانه، سطوح آلوده

• کاربرد در نیروگاهها، معادن، صنایع فولاد و نفت

- صنایع معدن، سیمان و فولاد

• پمپاژ دوغاب، گل حفاری یا سیالات با ذرات جامد

• انتقال مواد با فشار بالا در تونل سازی و استخراج

• مقاوم در برابر سایش، خوردگی و فشار زیاد

- کشاورزی و باغداری

• پمپ پیستونی برای آبیاری قطرهای، مه پاش، و سم پاش

• استفاده در پمپهای موتوری قابل حمل برای مزارع

• ایجاد فشار کافی برای پاشش یکنواخت و دقیق

- ساختمان و عمران

• پمپاژ دوغاب سیمان، ملات، و مواد افزودنی بتن

• کاربرد در تزریق ژل و رزین برای ایزولاسیون یا آب بندی

• استفاده در پروژه های تونل سازی، سد سازی، و پی سازی

- کاربردهای آزمایشگاهی و پزشکی

• پمپهای دوزینگ (Dosing Pumps) برای کنترل دقیق حجم سیال

• انتقال مواد حساس در سیستمهای کالیبراسیون و کنترل

• استفاده در تجهیزات پزشکی برای پمپاژ خون، دارو یا نمونه

- تصفیه خانههای آب و فاضلاب

• تزریق کلر، مواد ضدعفونی، پلیالکترولیت و کمکفلاکولانت

• استفاده در فرآیندهای RO (اسمز معکوس) و تصفیه دقیق

• کاربرد در ایستگاههای پمپاژ فاضلاب صنعتی

- کاربردهای ویژه و خاص

• سیستم های مه پاش صنعتی و سرمایشی

• پمپ های اسپری رنگ یا فوم در صنایع رنگ و پوشش

• ماشین آلات تزریق پلاستیک یا لاستیک

جمع بندی کاربردها

|

نمونه کاربردها |

زمینه |

|

تزریق شیمیایی، تست فشار، پمپاژ سیالات سنگین |

نفت و گاز |

|

پرس، جک، سیستم هیدرولیک، خطوط تولید |

صنعت |

|

آبیاری، سمپاش، مهپاش |

کشاورزی |

|

انتقال دقیق، استریلپذیر، مواد حساس |

غذا و دارو |

|

کارواش صنعتی، تزریق دوغاب، اسپری بتن |

خدماتی و ساختمانی |

|

تزریق مواد ضدعفونی، کمک فلاکولانتها |

تصفیه آب |

|

پمپ دوزینگ، تجهیزات دارویی، کنترل دقیق حجم |

پزشکی و آزمایشگاهی |

نکات مهم در انتخاب و خرید پمپ پیستونی

انتخاب صحیح پمپ پیستونی به عوامل متعددی بستگی دارد که باید در نظر گرفته شوند. این نکات به شما کمک میکنند تا بهترین پمپ پیستونی را برای نیاز خود انتخاب کنید، از کارایی بیشتر، کاهش هزینههای نگهداری و افزایش عمر مفید دستگاه بهرهمند شوید.

- نوع سیال و ویژگی های آن

قبل از هر چیز، باید نوع سیالی که قرار است پمپاژ شود را شناسایی کنید. پمپهای پیستونی میتوانند برای سیالات مختلف، از جمله:

• سیالات با ویسکوزیته بالا (غلیظ(

• سیالات خورنده (مواد شیمیایی و اسیدی)

• سیالات با ذرات جامد (دوغابها(

• سیالات با دمای بالا

پمپهای پیستونی مختلفی برای هر یک از این شرایط وجود دارند. انتخاب صحیح بسته به ویژگیهای سیال، عمر مفید پمپ و کارایی آن را تضمین میکند.

- فشار و دبی مورد نیاز

یکی از اصلی ترین فاکتورهای انتخاب پمپ پیستونی، تعیین فشار و دبی مورد نیاز سیستم است. این دو عامل باید بهطور دقیق محاسبه شوند:

• فشار (Pressure): پمپهای پیستونی قادر به ایجاد فشارهای بسیار بالا هستند. با توجه به اینکه پمپهای پیستونی میتوانند فشارهایی تا چندین صد بار را تولید کنند، نیاز به انتخاب پمپ با ظرفیت فشار مناسب دارید.

• دبی (Flow Rate): پمپهای پیستونی معمولاً در دبیهای پایینتر و فشار بالا مؤثرند. با این حال، دبی مورد نیاز را باید به دقت مشخص کرده و پمپی با ظرفیت مناسب انتخاب کنید.

- ویژگی های مکانیکی و ساختاری

ساختار مکانیکی پمپ پیستونی باید بهگونه ای باشد که برای مدت طولانی و در شرایط مختلف کار کند. فاکتورهای زیر را در نظر بگیرید:

• نوع پیستون: پمپهای پیستونی میتوانند تکاثر (Single Acting) یا دو اثر (Double Acting) باشند. پمپهای دو اثر معمولاً بازدهی بالاتری دارند.

• مواد ساخت پمپ: بسته به نوع سیال، ممکن است نیاز به انتخاب پمپهایی با مواد مقاوم در برابر خوردگی، آلیاژهای خاص یا روکشهای ضد سایش باشد.

• سیستم آب بندی (Sealing): اطمینان حاصل کنید که پمپ دارای آببندهای مناسب برای جلوگیری از نشت سیال در فشارهای بالا باشد.

- کاربرد و محیط کار

پمپهای پیستونی برای کاربردهای مختلف طراحی شده اند و انتخاب نادرست میتواند باعث کاهش عمر پمپ یا عملکرد نامطلوب آن شود. موارد زیر را در نظر بگیرید:

• محیط کار: آیا پمپ در یک محیط صنعتی، بیرون از ساختمان، یا محیط آزمایشگاهی استفاده میشود؟

• شرایط محیطی: باید از پمپی استفاده کنید که توانایی کار در دمای بالا یا پایین، رطوبت زیاد یا محیطهای آلوده را داشته باشد.

- نگهداری و تعمیرات

پمپهای پیستونی به دلیل داشتن قطعات متحرک و نیاز به روغن کاری، نیاز به نگهداری دوره ای دارند. فاکتورهای زیر باید در نظر گرفته شوند:

• سهولت تعمیر و نگهداری: از پمپهایی استفاده کنید که تعمیر و نگهداری آنها ساده باشد. پمپهای با طراحی ماژولار و قطعات قابل تعویض بهراحتی سرویس میشوند.

• دسترسپذیری قطعات یدکی: اطمینان حاصل کنید که قطعات یدکی پمپ بهراحتی در بازار قابل دسترسی باشند.

- صدای پمپ و لرزش

در برخی کاربردها، صدا و لرزش ناشی از پمپ پیستونی ممکن است مشکل ساز شود:

• انتخاب پمپ با لرزش کم: اگر پمپ در محیطهای حساس به لرزش یا صدا مانند بیمارستانها یا آزمایشگاهها قرار میگیرد، پمپهای با حداقل لرزش و صدای کم را انتخاب کنید.

• سیستمهای ضد لرزش: برخی پمپها دارای سیستمهای ضد لرزش یا میتوانند با پایه های آنتی ویبره نصب شوند.

- مقاومت به آلودگی سیال

اگر سیال مورد استفاده شما حاوی ذرات جامد یا آلایندهها است، پمپهای پیستونی باید به گونه ای طراحی شوند که در برابر سایش و آلودگی مقاوم باشند. انتخاب پمپهایی با سیستم فیلتراسیون مناسب یا آلیاژهای مقاوم به سایش برای این شرایط ضروری است.

- قیمت و هزینه های عملیاتی

قیمت اولیه پمپ پیستونی میتواند متغیر باشد، اما مهمتر از آن، هزینههای عملیاتی و نگهداری پمپ است. فاکتورهای زیر را در نظر بگیرید:

• هزینه اولیه خرید پمپ

• هزینههای انرژی و مصرف برق (پمپهای پیستونی به دلیل فشار بالایی که ایجاد میکنند، مصرف انرژی بیشتری دارند(

• هزینههای نگهداری و تعمیرات: انتخاب پمپهایی با طول عمر بالا و هزینه نگهداری کم میتواند به کاهش هزینههای کلی کمک کند.

- انتخاب برند معتبر و خدمات پس از فروش

در انتخاب پمپ پیستونی، توجه به برند معتبر و خدمات پس از فروش بسیار مهم است:

• برندهای معتبر معمولاً دارای ضمانتنامههای معتبر، قطعات یدکی با کیفیت و پشتیبانی فنی هستند.

• خدمات پس از فروش باید شامل مشاوره، تعمیرات، و آموزش در مورد نحوه استفاده و نگهداری پمپ باشد.

جنس و متریال پمپ پیستونی

- آلومینیوم (Aluminum)

آلومینیوم بهعنوان یک ماده سبک و مقاوم در برابر خوردگی در ساخت پمپهای پیستونی با کاربردهای خاص استفاده میشود. این فلز به ویژه برای شرایطی که نیاز به وزن کم و عملکرد خوب در فشارهای پایین و دماهای معمولی باشد، گزینه مناسبی است.

• مزایا:

• سبک و قابل حمل

• مقاومت در برابر خوردگی در محیطهای مرطوب

• انتقال حرارت خوب

• معایب:

• مقاومت پایین در برابر سایش و فشارهای زیاد

• محدودیت در دماهای بسیار بالا

- فولاد (Steel)

فولاد یکی از پرکاربرد ترین مواد در ساخت پمپهای پیستونی است. این فلز به دلیل استحکام بالا، مقاومت در برابر فشارهای زیاد و سایش، برای کاربردهایی که نیاز به دوام و قدرت بالاتر دارند، انتخاب مناسبی است.

• مزایا:

• مقاوم در برابر فشار و سایش

• طول عمر بالا و پایداری عالی

• قابلیت تحمل دماهای بالا

• معایب:

• سنگین بودن نسبت به دیگر مواد

• نیاز به محافظت در برابر خوردگی

- استنلس استیل (Stainless Steel)

استنلس استیل یا فولاد ضد زنگ، بهدلیل مقاومت عالی در برابر خوردگی، زنگ زدگی و سایش، در پمپهای پیستونی با کاربردهای خاص از جمله محیطهای شیمیایی و اسیدی مورد استفاده قرار میگیرد.

• مزایا:

• مقاومت عالی در برابر خوردگی و زنگزدگی

• مقاوم در برابر دماهای بالا

• طول عمر زیاد و ماندگاری بالا

• معایب:

• هزینه بالاتر نسبت به فولاد معمولی و آلومینیوم

• مشکلات در پردازش و ساخت قطعات

- چدن (Cast Iron)

چدن، به عنوان یک ماده اقتصادی و مقاوم، در پمپهای پیستونی با کاربردهای صنعتی عمومی و فشار پایین تا متوسط استفاده میشود. این ماده به دلیل قابلیت ریخته گری خوب و استحکام در برابر فشارهای معمولی، انتخابی مناسب برای برخی پمپها است.

• مزایا:

• هزینه پایین و تولید راحت

• مقاومت خوب در برابر فشارهای معمولی

• امکان تولید در ابعاد بزرگ

• معایب:

• شکنندگی در برابر ضربات شدید

• حساس به خوردگی در محیطهای مرطوب

- برنج (Brass)

برنج یکی دیگر از مواد پر کاربرد در ساخت قطعات پمپ پیستونی است. این ماده به دلیل مقاومت عالی در برابر خوردگی و خواص ماشین کاری خوب، به ویژه در ساخت قطعات داخلی پمپهای پیستونی به کار میرود.

• مزایا:

• مقاومت در برابر خوردگی و زنگزدگی

• خواص عالی در ماشینکاری

• استحکام خوب در برابر فشارهای متوسط

• معایب:

• هزینه بالاتر نسبت به فولاد و آلومینیوم

• مقاومت نسبی به فشارهای بالا کمتر از فولاد ضدزنگ

- آلیاژهای مقاوم به سایش (Wear-resistant Alloys)

برای پمپهایی که با سیالات حاوی ذرات جامد یا مواد ساینده کار میکنند، آلیاژهای مقاوم به سایش مثل کربن و کروم به کار میروند. این آلیاژها به ویژه در پیستونها و سیلندرها برای جلوگیری از سایش در شرایط کاری سخت استفاده میشوند.

• مزایا:

• مقاومت بالا در برابر سایش و حرارت

• عمر طولانی و دوام بالا

• کاهش نیاز به تعمیرات مکرر

• معایب:

• هزینه ساخت بالا

• مشکلات در پردازش و تولید قطعات

- پلیمرهای مهندسی (Engineering Polymers)

پلیمرهایی مانند PTFE (تفلون) در ساخت قطعاتی مانند واشرها، مهر و موم ها و رینگ های پمپهای پیستونی بهکار میروند. این مواد به دلیل خواص لغزشی و مقاومت در برابر خوردگی، برای پمپهایی که با سیالات خورنده یا دمای بالا کار میکنند، مناسب هستند.

• مزایا:

• مقاومت عالی در برابر خوردگی

• خاصیت روانکاری طبیعی

• کاهش سایش و اصطکاک

• معایب:

• قیمت بالاتر نسبت به برخی فلزات

• نیاز به شرایط دمایی خاص

- کربن و سرامیک (Carbon and Ceramic)

کربن و سرامیک به دلیل ویژگی های خاص خود مانند مقاومت بالا در برابر سایش و دما، در ساخت قطعات پمپ پیستونی با شرایط کاری بسیار سخت مورد استفاده قرار میگیرند.

• مزایا:

• مقاومت عالی در برابر سایش و دماهای بالا

• عمر طولانی و دوام زیاد

• کاهش اصطکاک و نیاز به روغنکاری کمتر

• معایب:

• شکنندگی و آسیبپذیری در برابر ضربات شدید

• هزینه بالای ساخت

انتخاب جنس و متریال مناسب برای پمپ پیستونی به شدت بر عملکرد، دوام و هزینههای نگهداری آن تأثیر میگذارد. در هنگام انتخاب پمپ پیستونی، لازم است که جنس مورد نظر بر اساس شرایط کاری خاص مانند نوع سیال، فشار، دما و محیط کار انتخاب شود. برای داشتن عملکرد بهینه و افزایش عمر مفید پمپ، انتخاب متریال مناسب ضروری است.

مشاوره برای انتخاب پمپ پیستونی

اگر به انتخاب پمپ پیستونی با ویژگیهای خاص نیاز دارید یا سوالی در خصوص مواد و متریال های استفاده شده دارید، میتوانید از مشاوره های تخصصی بهره برداری کنید. کارشناسان ما آماده ارائه مشاوره و راهنمایی برای انتخاب بهترین پمپ متناسب با نیاز شما هستند.

تفاوت بین کارواش صنعتی و خانگی

کارواش ها بهعنوان دستگاههای شست و شوی فشار قوی، در دو نوع صنعتی و خانگی عرضه میشوند. این دو نوع کارواش دارای ویژگیها و کاربردهای متفاوتی هستند که بر اساس نیاز و شرایط خاص، انتخاب هر کدام میتواند متفاوت باشد

- قدرت و فشار آب (Pressure and Power)

- کارواش خانگی:

کارواش های خانگی معمولاً فشار آبی بین 90 تا 160 بار دارند. این فشار برای شست و شوی سطحی، لکه زدایی از خودرو، محوطهها یا تجهیزات کوچک مناسب است. قدرت موتور این کارواشها معمولاً در محدوده 1 تا 2 کیلووات است.

• مزایا: فشار کم، مصرف انرژی کمتر، مناسب برای استفاده خانگی و شست و شوی خودرو یا محوطههای کوچک.

• معایب: توان کمتری برای شست و شوی سطوح بزرگ یا مواد چسبیده و مقاوم تر.

- کارواش صنعتی:

کارواشهای صنعتی معمولاً فشار بسیار بالاتری دارند که میتواند به 300 بار یا بیشتر برسد. این دستگاهها دارای موتورهایی با قدرت بالا ( بین 3 تا 10 کیلووات یا بیشتر ) هستند که برای تمیز کردن سطوح بزرگ، ماشین آلات سنگین و حذف آلودگیهای سخت و مقاوم به کار میروند.

• مزایا: فشار بالا، قدرت موتور زیاد، مناسب برای شست و شو در صنایع سنگین و استفاده در شرایط سخت.

• معایب: مصرف انرژی بالا، حجم و وزن بیشتر.

- کاربرد و نوع استفاده (Applications and Usage)

کارواش خانگی:

کارواشهای خانگی معمولاً برای شست و شوی روزمره و کارهای سبک طراحی شدهاند. کاربردهای رایج این کارواشها شامل:

• شست و شوی خودرو، موتورسیکلت یا دوچرخه.

• تمیز کردن محوطههای کوچک مانند حیاط یا پیاده رو.

• شست و شوی ابزار و تجهیزات سبک.

این دستگاهها بهدلیل وزن سبک و طراحی قابل حمل، برای استفاده خانگی و شخصی مناسب هستند.

کارواش صنعتی:

کارواشهای صنعتی برای کاربردهای سنگین و در شرایط صنعتی و تجاری طراحی شدهاند. برخی از کاربردهای این کارواشها عبارتند از:

• شست و شوی ماشینآلات سنگین مانند کامیونها، جرثقیل ها و ماشین آلات ساختمانی.

• تمیز کردن فضاهای وسیع مانند کارخانه ها، انبارها و تاسیسات صنعتی.

• از بین بردن لکه ها و آلودگیهای مقاوم، مانند روغن ها، چربیها و مواد شیمیایی.

این دستگاهها معمولاً برای استفادههای طولانی مدت و در محیطهای صنعتی طراحی میشوند.

- طراحی و اندازه (Design and Size)

کارواش خانگی:

کارواشهای خانگی طراحی جمع و جور و سبک تری دارند و معمولاً وزن کمتری (بین 5 تا 20 کیلوگرم) دارند. این دستگاهها بهراحتی قابل حمل هستند و فضای کمی را اشغال میکنند. طراحی آنها به گونهای است که بتوان در خانه و در فضاهای کوچک از آنها استفاده کرد.

کارواش صنعتی:

کارواشهای صنعتی معمولاً بسیار بزرگتر و سنگین تر هستند (بیش از 20 کیلوگرم) و اغلب به صورت چرخ دار یا ثابت طراحی میشوند. این دستگاهها برای تحمل کارکرد طولانی مدت و در محیط های صنعتی ساخته شدهاند و معمولاً برای حمل و نقل نیاز به تجهیزات مخصوص دارند.

- دوام و طول عمر (Durability and Lifespan)

کارواش خانگی:

کارواشهای خانگی بهطور معمول برای استفادههای کوتاه مدت و با حجم کم طراحی شدهاند. به همین دلیل، طول عمر آنها معمولاً کمتر از کارواشهای صنعتی است و ممکن است نیاز به تعمیرات بیشتری داشته باشند.

کارواش صنعتی:

کارواشهای صنعتی به دلیل ساختار مقاوم و استفاده از قطعات با کیفیت بالاتر، دوام بیشتری دارند. این دستگاهها برای استفاده های طولانی مدت و شرایط کاری سخت طراحی شده اند و عمر مفید بیشتری دارند.

- مصرف انرژی و هزینه (Energy Consumption and Cost)

کارواش خانگی:

این نوع کارواشها معمولاً مصرف انرژی کمتری دارند. توان موتور آنها کمتر است و از برق خانگی ( معمولاً 220 ولت ) برای کارکرد استفاده میکنند. بنابراین هزینه های عملیاتی و مصرف برق آنها کمتر از مدلهای صنعتی است.

کارواش صنعتی:

کارواش های صنعتی بهدلیل فشار بالا و توان موتور بیشتر، مصرف انرژی بیشتری دارند. این دستگاهها ممکن است نیاز به برق صنعتی ( معمولاً 380 ولت ) داشته باشند و در نتیجه هزینه های عملیاتی و مصرف برق بالاتری خواهند داشت.

- قیمت و هزینههای نگهداری (Price and Maintenance Costs)

کارواش خانگی:

قیمت کارواشهای خانگی معمولاً مقرون به صرفه است و بسته به مدل و ویژگی های آن، قیمت آنها از چند میلیون تومان تا حدود 15 میلیون تومان متغیر است. هزینه های نگهداری این دستگاه ها نیز نسبتاً کم است و تعمیرات آنها بهطور معمول کمتر نیاز به تخصص دارد.

کارواش صنعتی:

کارواشهای صنعتی قیمت بسیار بالاتری دارند و ممکن است از چند ده میلیون تومان تا صدها میلیون تومان هزینه داشته باشند.

هزینههای نگهداری و تعمیرات این دستگاهها نیز بیشتر است، زیرا قطعات و سرویس های ویژه برای این نوع دستگاهها نیاز است.

- قابلیت حمل و نقل (Portability)

کارواش خانگی:

کارواشهای خانگی به دلیل طراحی سبک و جمع و جور، بهآسانی قابل حمل هستند و میتوان آنها را در محیطهای مختلف به راحتی جابجا کرد. بسیاری از مدلها مجهز به چرخ برای جابجایی راحتتر هستند.

کارواش صنعتی:

کارواشهای صنعتی معمولاً حجیمتر و سنگین تر هستند، بنابراین حمل و نقل آنها به ویژه در فواصل طولانی مشکل تر است. برخی از مدلها ممکن است مجهز به چرخ باشند، اما بهطور کلی حمل آنها پیچیده تر است.

در مجموع، کارواش خانگی برای استفادههای روزمره و شست و شوی معمولی مناسب است، در حالی که کارواش صنعتی برای کارهای سنگین تر و در شرایط خاص صنعتی طراحی شده است. انتخاب بین این دو نوع کارواش بستگی به نیاز شما، شرایط کاری، و بودجه در دسترس دارد. اگر به دنبال کارواشی برای استفاده در منزل هستید، کارواش خانگی گزینه مناسبی خواهد بود، اما اگر به شست و شوی ماشینآلات سنگین یا فضاهای وسیع نیاز دارید، کارواش صنعتی بهترین انتخاب است

انواع پمپ پیستونی بر اساس نوع کاربری

- پمپ پیستونی آب

پمپ پیستونی آب برای پمپاژ آب تمیز در فشار بالا طراحی شده و معمولاً در سیستمهای آبرسانی، آبیاری تحت فشار، کارواشها و انتقال آب در صنایع مختلف استفاده میشود. این پمپها میتوانند آب را با فشار زیاد و دبی کنترلشده جا به جا کنند.

ویژگی ها:

• قابلیت تولید فشار بالا تا چندصد بار

• عملکرد پایدار و قابل اعتماد

• مناسب برای آبیاری، کارواش و سیستمهای صنعتی آبرسانی

- پمپ پیستونی سم پاش

این پمپها مخصوص پمپاژ انواع محلولهای شیمیایی، کود مایع و سموم کشاورزی طراحی شدهاند. در سیستمهای سم پاش موتوری یا دستی استفاده میشوند و به دلیل فشار بالا، قدرت پاشش وسیعی دارند.

ویژگی ها:

• مقاوم در برابر خوردگی ناشی از مواد شیمیایی

• قابلیت تنظیم فشار خروجی

• کاربرد گسترده در کشاورزی و باغبانی

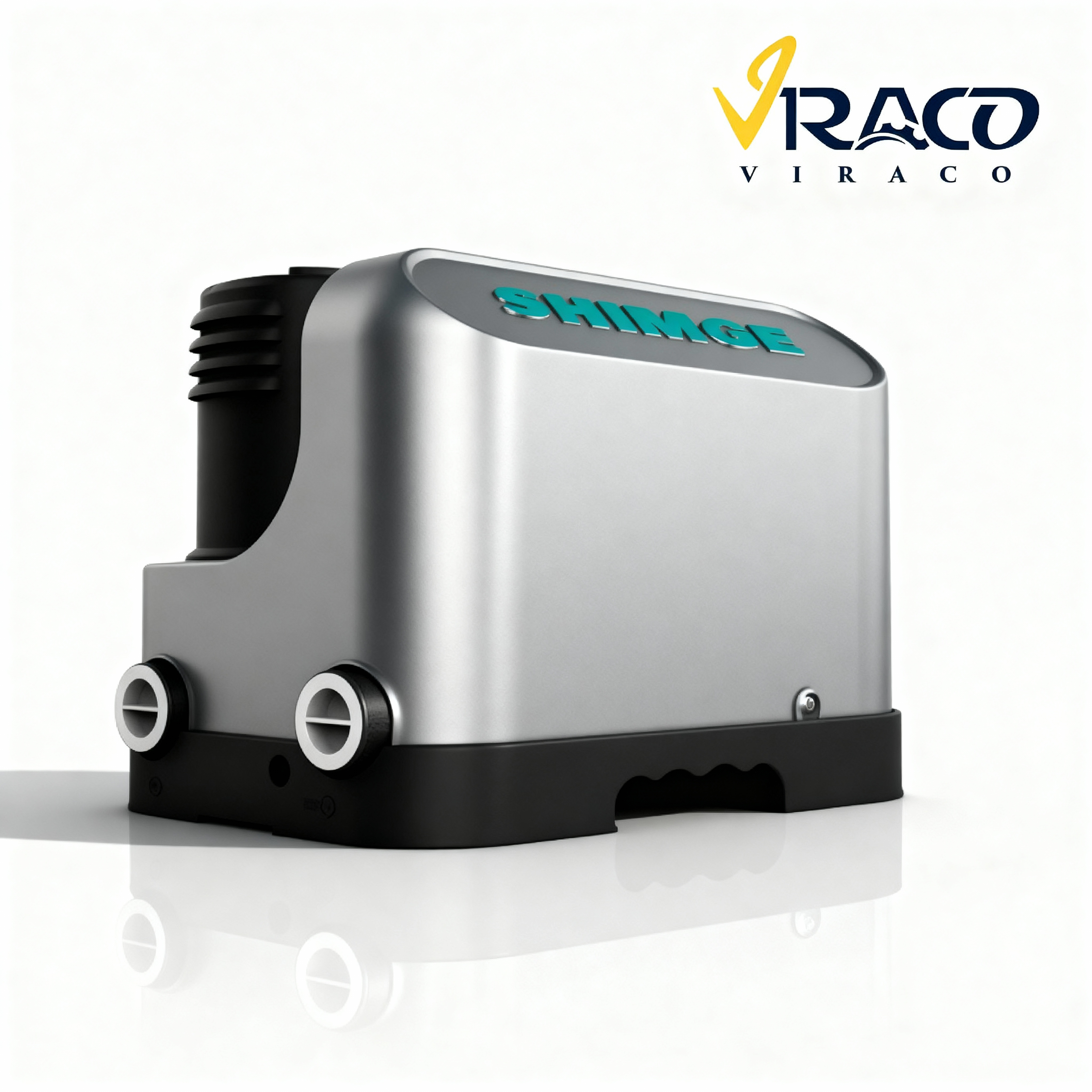

- پمپ پیستونی خانگی

پمپهای پیستونی خانگی بیشتر در مصارف کمحجم مانند کارواش خانگی، شست و شوی حیاط، ماشین و تجهیزات کوچک استفاده میشوند. این پمپها معمولاً سبک، کم مصرف و قابل حمل هستند.

ویژگی ها:

• قیمت مناسب و مصرف برق کم

• قابل حمل و آسان در نصب و راه اندازی

• مناسب برای مصارف غیرصنعتی و سبک

- پمپ پیستونی صنعتی

در صنایع مختلف مانند نفت، گاز، پتروشیمی، معادن و صنایع سنگین، از پمپ های پیستونی صنعتی استفاده میشود. این پمپها برای پمپاژ سیالات با دما، فشار یا ویسکوزیته بالا طراحی شدهاند.

ویژگی ها:

• عملکرد مداوم و بادوام در شرایط سخت

• توانایی کار با مواد شیمیایی، روغنها، دوغاب و سیالات غلیظ

• مناسب برای تولید و فرآوری صنعتی

- پمپ پیستونی مه پاش

پمپ مه پاش پیستونی برای تولید مه ریز در گلخانهها، سالنهای مرغداری، دامداری و سیستم های خنک کننده استفاده میشود. این پمپها باید فشار بالایی ایجاد کنند تا ذرات آب کاملاً پودر و تبخیر شوند.

ویژگی ها:

• تولید قطرات بسیار ریز آب برای خنک سازی یا رطوبت دهی

• فشار عملکردی معمولاً بین 50 تا 100 بار

• مناسب برای محیطهایی که کنترل دما و رطوبت اهمیت دارد

- پمپ پیستونی کارواش آب گرم و سرد

این پمپها در سیستمهای کارواش صنعتی استفاده میشوند و قابلیت کار با آب سرد یا آب گرم (تا دمای 90 درجه سانتیگراد) را دارند. بسته به نوع کاربرد، از آب گرم برای چربیزدایی و از آب سرد برای شستوشوی عادی استفاده میشود.

ویژگیها:

• مقاوم در برابر دماهای بالا

• فشار کاری معمولاً بین 100 تا 250 بار

• مناسب برای کارواش صنعتی، کارواش اتوماتیک و شست و شوی ماشینآلات

- پمپ پیستونی بنزینی

این نوع پمپها با موتور بنزینی کار میکنند و مستقل از برق هستند. در مکانهایی که دسترسی به برق وجود ندارد یا بهصورت سیار نیاز به پمپ وجود دارد، استفاده میشوند.

ویژگی ها:

• قابل حمل و مناسب برای محیطهای باز یا مزارع

• عدم نیاز به برق شهری

• مصرف سوخت نسبتاً اقتصادی در مدلهای جدید

- پمپ پیستونی دیزلی

پمپ پیستونی دیزلی مشابه نوع بنزینی است، اما با سوخت گازوئیل کار میکند. قدرت بالاتری دارد و بیشتر در مصارف صنعتی، معدنی و کشاورزی سنگین مورد استفاده قرار میگیرد.

ویژگی ها:

• قدرت بالا و مصرف سوخت بهینه برای استفاده مداوم

• مناسب برای انتقال آب از چاه، رودخانه یا مخزن

• کاربرد در صنایع عمرانی، کشاورزی و معادن